参考价格

面议型号

RDB-FM-FeTi品牌

上海研倍产地

上海样本

暂无纯度:

99.9%,可定制目数:

200目看了钛铁粉 FeTi合金 金属粉末的用户又看了

留言询价

留言询价 电话询价

电话询价

虚拟号将在 180 秒后失效

使用微信扫码拨号

上海研倍新材料 专业生产金属粉末 FeTi 合金粉末

1、产品信息

| 货号 | 纯度 | 规格 | 形貌 |

| RDB-FM-FeTi | 可定制 | 10-50μm、20-63μm、50-100μm 等 | 黑色粉末 |

2、产品规格

样品测试包装:客户指定(<1kg / 真空密封瓶)

样品产品包装:1kg / 真空密封瓶

常规产品包装:5kg/10kg/25kg

备注:采用双层真空包装,内部充入高纯氩气保护,外部为防潮铝箔袋封装,支持定制包装规格。需存放于干燥、通风、无腐蚀性气体的环境中,避免与空气、水汽接触,远离酸、碱、强氧化剂。

3、产品概述

FeTi 合金是一种以铁(Fe)和钛(Ti)为主要组成元素的铁合金,通常采用电热炉、真空感应炉等先进设备进行冶炼,并通过精确控制炉温、原料配比和冶炼时间确保产品质量。其化学成分中,钛含量一般在 15% - 80% 之间(根据不同牌号有所调整,如 FeTi30 表示钛含量约 30%),铁作为基体,同时含有少量硅(Si)、铝(Al)、碳(C)等杂质元素。

在 FeTi 合金中,钛元素具有极强的化学活性,能与氧、氮发生强烈反应,是钢铁冶炼中高效的脱氧、脱氮剂。它与钢液中的氧结合形成稳定的 TiO₂,与氮结合生成 TiN,从而有效降低钢中氧、氮含量,减少气孔、夹杂等缺陷,提升钢的纯净度。此外,钛还能与碳形成碳化钛(TiC),细化钢的晶粒,显著改善钢材的强度、韧性、抗疲劳性能和抗腐蚀性能。铁作为基体,不仅保证了合金良好的导电性和导热性,还使其在炼钢过程中能均匀熔入钢液,充分发挥合金化作用。经严格的冶炼和精炼工艺,FeTi 合金呈现出稳定的金属间化合物与固溶体混合结构,具备高效脱氧、脱氮以及显著的合金化效果。

4、产品用途

钢铁冶金领域:FeTi 合金是钢铁冶炼行业不可或缺的关键添加剂,广泛应用于普碳钢、低合金钢、不锈钢等各类钢种的生产。在炼钢过程中,作为脱氧剂使用时,能迅速去除钢液中的氧,有效减少钢锭的气孔和疏松问题;作为合金化元素加入,可细化晶粒,优化钢的组织结构,大幅提高钢材的综合力学性能。例如,在生产高强度低合金钢(HSLA)时,加入 FeTi 合金能显著增强钢材的强度和韧性,使其适用于建筑结构、桥梁制造等领域;在不锈钢冶炼中,FeTi 能固定钢中的碳,防止晶间腐蚀,极大提升不锈钢的耐腐蚀性能和使用寿命。

航空航天领域:航空航天工业对材料性能要求极为严苛,FeTi 合金常作为中间合金应用于高性能钛合金的生产。在钛合金冶炼过程中,FeTi 作为钛元素的重要来源,可精确调控合金成分,助力生产出如 Ti - 6Al - 4V 等高强度、低密度的优质钛合金,这些钛合金被广泛用于制造飞机发动机叶片、机身框架、起落架等关键部件。通过使用 FeTi 合金参与生产的钛合金部件,能有效减轻飞行器重量,提高飞行性能和燃油效率,增强航空航天装备的整体竞争力。

粉末冶金领域:在粉末冶金行业,FeTi 合金粉末可用于制备高性能金属基复合材料和粉末冶金零件。利用其脱氧、脱氮以及细化晶粒的特性,能有效改善复合材料和零件的内部组织结构,提升材料的致密度和力学性能。例如,在制备航空航天用的高温合金粉末冶金零件时,添加 FeTi 合金粉末可增强零件的高温强度和抗氧化性能,使其满足极端工况下的使用要求。

化工与环保领域:在化工行业,FeTi 合金凭借良好的耐腐蚀性,可用于制造处理腐蚀性化学介质的反应釜、管道、阀门等设备。其表面形成的氧化膜能有效抵御酸碱等化学物质的侵蚀,保障设备安全稳定运行。在环保领域,FeTi 合金可作为催化剂载体,利用其较大的比表面积和稳定的化学性质负载活性组分,提高污水处理、废气净化等化学反应的催化效率,助力实现绿色环保目标。

暂无数据!

高熵合金(High entropy alloys,HEAs)是由4种或4种以上元素以等摩尔比或近似等摩尔比组成的具有简单晶体结构的合金。与传统合金不同,高熵合金没有主体元素,倾向于形成简单固溶体结构,

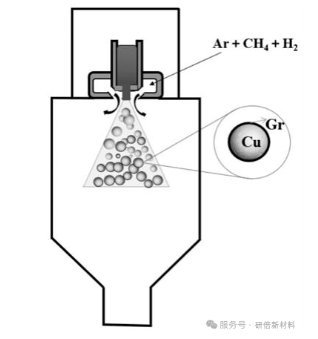

在材料科学的舞台上,石墨烯与铜的 “相遇” 正上演着一场奇妙的化学反应。一个是被誉为 “万能材料” 的二维碳纳米片,一个是人类文明中最常用的金属之一,当它们结合在一起,会碰撞出怎样的火花?

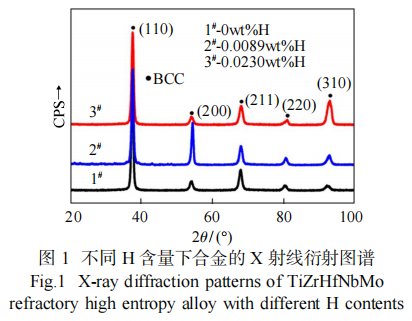

摘 要为改善难熔高熵合金的热加工性,通过等离子辅助气体合金化的方式在熔炼气氛中通入 H₂和 Ar 的混合气体,使氢溶入TiZrHfNbMo 难熔高熵合金中。研究了不同 H 含量下,TiZrHfNbMo

研究背景7xxx系列铝合金,如7075铝合金,具有重量轻、强度高、耐腐蚀性能好、抗疲劳性能优异等特点,是航空航天和汽车工业的高性能工程合金。随着航空航天工业的蓬勃发展,传统的加工方法,如铸造、激光焊接

钛铁粉 FeTi合金 金属粉末的工作原理介绍?

钛铁粉 FeTi合金 金属粉末的工作原理介绍? 钛铁粉 FeTi合金 金属粉末的使用方法?

钛铁粉 FeTi合金 金属粉末的使用方法? 钛铁粉 FeTi合金 金属粉末多少钱一台?

钛铁粉 FeTi合金 金属粉末多少钱一台? 钛铁粉 FeTi合金 金属粉末使用的注意事项

钛铁粉 FeTi合金 金属粉末使用的注意事项 钛铁粉 FeTi合金 金属粉末的说明书有吗?

钛铁粉 FeTi合金 金属粉末的说明书有吗? 钛铁粉 FeTi合金 金属粉末的操作规程有吗?

钛铁粉 FeTi合金 金属粉末的操作规程有吗? 钛铁粉 FeTi合金 金属粉末的报价含票含运费吗?

钛铁粉 FeTi合金 金属粉末的报价含票含运费吗? 钛铁粉 FeTi合金 金属粉末有现货吗?

钛铁粉 FeTi合金 金属粉末有现货吗? 钛铁粉 FeTi合金 金属粉末包安装吗?

钛铁粉 FeTi合金 金属粉末包安装吗? 手机版:

手机版: