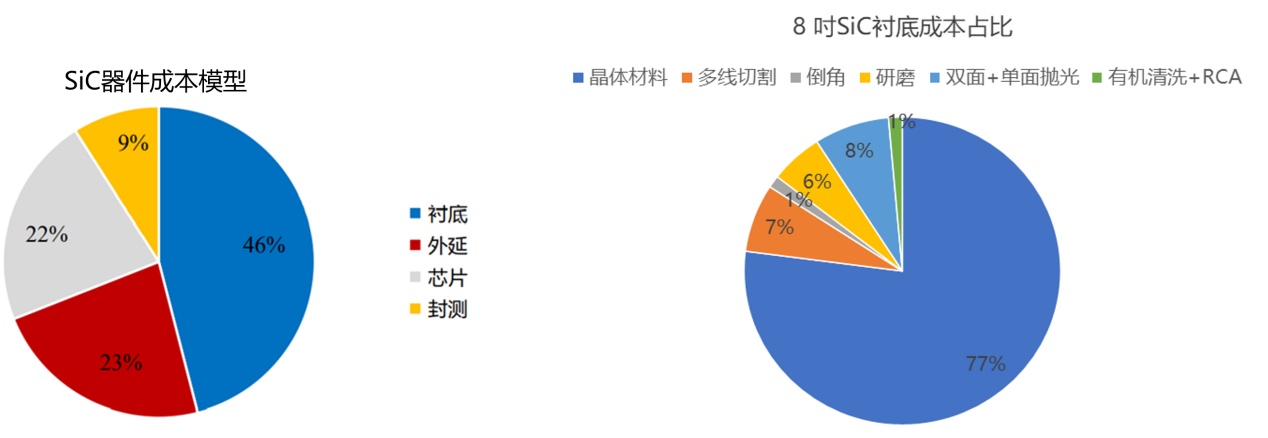

中国粉体网讯 碳化硅(SiC)材料及其器件因其优异的高温、高频、高耐压、高功率和抗辐射性能,在新能源汽车、光伏、轨道交通和智能电网等领域前景广阔。然而,其规模化应用受制于较高的成本,其中SiC衬底成本占比高达50%。

深入分析衬底成本构成,SiC材料本身占比约70%,且近一半在切割过程中损耗。目前行业主流的多线切割技术加工难度大(因SiC高硬度、高脆性、高化学稳定性),单片材料损耗达280-300μm。以成品厚度350μm的6英寸衬底计算,材料损耗率高达46%左右。因此,降低切割损耗是降低SiC衬底成本的关键路径。

深圳平湖实验室聚焦于SiC激光剥离新技术的研发,旨在大幅降低切割损耗,其已取得进展:

(1)2024年12月,使用国产全自动化激光剥离系统替代传统的多线切割工艺,实现单片总损耗≤120μm,单片切割时间30分钟,达到国内领先水平。

(2)2025年6月,通过深化机理研究和优化工艺参数,取得重大突破:

单片总损耗≤75μm(较2024年底再降37.5%);

单片切割时间缩短至20min;

单片成本降低约26%;

技术水平达到国际先进;

最佳工艺条件完成3批次小批量验证,良率100%。

经过验证,该激光剥离技术不仅显著降低了损耗和成本,其加工出的衬底性能也表现优异:

激光剥离衬底的面型数据整体优于行业水平;

外延验证:在有效利用面积、均匀性、缺陷密度、表面粗糙度等关键参数上,与基准衬底(Baseline)整体相当,部分指标甚至略优。

激光剥离技术是将激光精密加工技术与晶体剥离技术相结合,预先在晶体内特定位置制造结合力较薄弱的改质层,有利于剥离工艺中形成确定的晶体断裂位置,从而提升了剥离过程的可控性与晶片的厚度一致性,这对于SiC等高硬度、高脆性、高材料成本的单晶材料加工尤为重要。与多线切割相比,激光剥离技术更适合材料成本高、晶锭长度短的硬脆晶体加工领域,实现晶体加工成本的大幅下降,并提高加工效率与加工质量。

深圳平湖实验室在SiC激光剥离技术上取得的连续突破,为解决SiC衬底高成本的核心痛点提供了有效方案。这项技术有望显著降低SiC衬底成本,有力促进大尺寸SiC衬底的规模化产业应用,进而加速SiC器件在多个战略新兴领域的普及。

来源:

胡北辰等:SiC单晶材料激光剥离技术研究进展

深圳平湖实验室

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除