中国粉体网讯 首先,要搞清楚一个问题。

为什么SiC要先制作衬底,再在衬底上外延SiC制成外延片?而不是直接切下来?

简单来讲,碳化硅晶体在生长过程中会不可避免地产生缺陷、引入杂质,导致衬底材料的质量和性能都不够好,而外延层的生长可以消除衬底中的某些缺陷,使晶格排列整齐。

具体分析,从生长方式来看,SiC键能太大,导致不能通过熔融的办法直接结晶出碳化硅晶锭。这种高键能物质想要长晶都只能气化之后从蒸汽里一点点结晶,并且为了生长出一块晶体,碳化硅需要衬底来“引导”,引导下面沉积上来的原子在什么方向沉积。晶体生长通常采用升华或物理气相传输(PVT)技术,这一过程需要精确控制温度、压力和时间,以确保晶锭的一致性和高质量。

从生产效率来看,碳化硅长晶很慢,根据天岳先进数据,2021年其长晶炉的单台年产能也才115片。因此在大规模生产中,可通过在衬底上外延SiC可以实现批量生产,提高生产效率并减少制造成本。

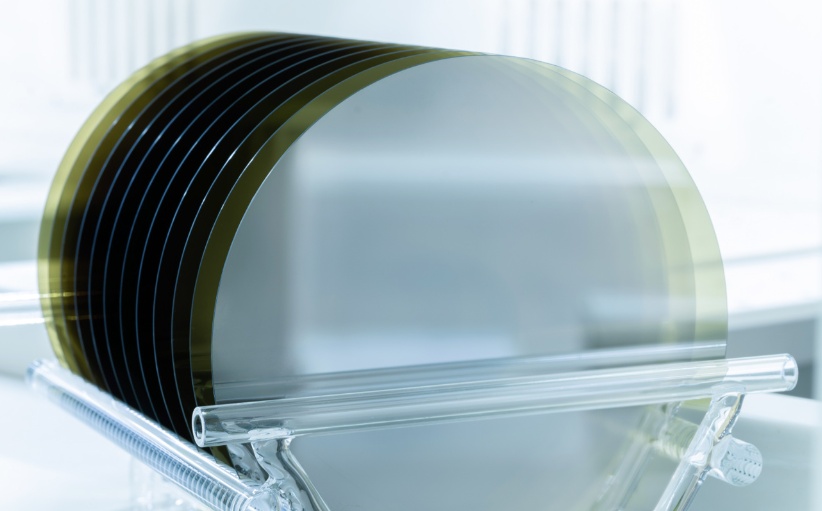

SiC外延片,来源:瀚天天成

从加工过程来看,都知道碳化硅很硬,传统的金刚石线切碳化硅,切速更慢,切口更不平整,且特别容易在碳化硅表面留下裂纹。此外,碳化硅还脆,在加工过程中不是切不动就是切碎了,这个也是导致碳化硅晶圆价格昂贵的原因之一。

从晶体质量来看,在碳化硅衬底上生长碳化硅外延片,可以控制晶体质量和晶格匹配性,衬底与外延片之间的晶格匹配性可以对SiC材料的应变状态进行调节。这可以改变SiC外延片的电子结构和光学性质,对器件性能和功能性具有重要影响。同时,衬底上的晶体结构可以影响外延片的晶体质量和缺陷密度,从而提高SiC材料的性能和稳定性,这可谓是一举两得。

从制作需要来看,在衬底上生长外延SiC,可以在不同衬底类型(如4H-SiC、6H-SiC等)上实现不同晶向的SiC生长,从而获得特定晶面方向的SiC晶体,以满足不同应用领域对材料特性的需求。

SiC外延生长方法有哪些?

化学气相沉积(CVD)

CVD方法通过气态化合物在高温下分解并在衬底上沉积形成外延层。其优势在于可以精确控制掺杂浓度和生长速率,但面临高温工艺和设备复杂度的问题。

分子束外延(MBE)

MBE是一种在超高真空环境下,通过原子束直接沉积在衬底上的外延生长方法。其具有生长温度低、表面光滑、掺杂精确等优点,但生长速率较低,适用于高精度外延生长。

液相外延(LPE)

LPE方法通过溶液中的SiC在衬底上结晶形成外延层。其优点在于设备简单、成本较低,但难以控制外延层的均匀性和厚度。

影响SiC外延生长的影响因素有哪些?

对于大尺寸SiC外延材料,SiC外延层掺杂浓度的均匀性(δ/mean)是研究界和产业界目前关注的另一重点。

在水平式外延生长中,气体高速流入生长腔室,中心流速高,两侧接近生长腔室边界的地方流速降低;同时在气体流动的方向上,随着反应气体的消耗,反应气体的浓度降低,这些现象会引起SiC外延层厚度和浓度的不均匀,进而影响器件的性能。

其次,SiC外延层的缺陷控制也是一大难点。

SiC外延材料的点缺陷主要有硅空位、碳空位、硅碳双空位等缺陷,它们在禁带中产生深能级中心,影响材料的载流子寿命。在轻掺杂的SiC外延层中,点缺陷产生的深能级中心浓度通常在5E12~2E13cm-3,与外延生长条件特别是C/Si 比和生长温度相关。

小结

SiC外延在产业链中起着承上启下的重要作用,一方面通过不断积累对SiC材料的性能认知和改良,一方面通过器件的不断迭代验证,最终提升外延品质,推动SiC器件的应用。

来源:

郭钰等:碳化硅同质外延质量影响因素的分析与综述

晶格半导体:为什么碳化硅要用外延

天科合达、天岳先进报告、粉体网

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除