中国粉体网讯 在碳化硅产业链中,由于衬底占器件总成本的47%,因此降低晶体缺陷,提升衬底良率是助推实现碳化硅大规模产业化应用的主要途径,良率提升重点在于晶体生长与切割环节。

目前行业内主要以高纯碳粉、高纯硅粉为原料合成碳化硅粉,在特殊温场下,采用成熟的物理气相传输法(PVT法),在晶体生长炉中生长不同尺寸的碳化硅晶锭,最后经过加工、切割、研磨、抛光、清洗等多道工序产出碳化硅衬底。

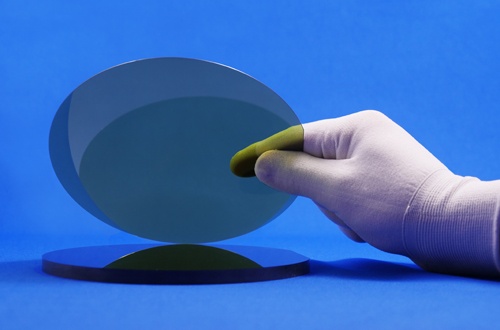

SiC单晶片,来源:DISCO

SiC单晶加工很难,也很急

在降本需求催动下,需要将一个大的SiC晶锭切成尽可能多的薄SiC晶圆衬底,同时随着晶圆尺寸不断增大,目前全球6~8英寸SiC步入主流市场,而12英寸SiC的突破也在进一步拓宽了碳化硅衬底的应用空间,这些都对切割工艺的要求提出了更高的标准,而SiC本身的特性,其加工过程相比其他材料更加复杂和困难。

SiC加工困难主要具体体现在以下几点:

(1)SiC硬度大,莫氏硬度达9.5级,仅次于钻石;

(2)SiC脆性高,在切割过程中容易出现裂片现象,导致产品良率降低;

(3)SiC化学稳定性高,几乎不与任何强酸或强碱发生反应,室温下,它能抵抗任何已知的酸性腐蚀剂。

碳化硅单晶的加工过程主要分为切片、薄化和抛光。作为碳化硅单晶加工过程的第一道工序,切片的性能决定了后续薄化、抛光的加工水平。切片加工易在晶片表面和亚表面产生裂纹,增加晶片的破片率和制造成本,因此控制晶片表层裂纹损伤,对推动碳化硅器件制造技术的发展具有重要意义。

SiC单晶切割方法有哪些?

碳化硅衬底切割技术是将SiC晶锭沿着一定的方向切割成晶体薄片的过程。将SiC晶锭切成翘曲度小、厚度均匀的晶片。

目前,切割碳化硅单晶片的方法主要有金刚石圆锯片切割、电火花线切割、线锯切割、激光热应力控制断裂切割技术 (激光热裂切割技术)和激光隐形切割技术等。

金刚石圆锯片切割主要分为内圆切割和外圆切割两种方式,但是这两种方法切割出的碳化硅晶圆表面质量较差、翘曲度较大、切缝宽,而且切割速度很慢、精度低、噪声大。因此该切割方法逐渐被碳化硅晶圆加工工厂所淘汰。电火花线切割是以移动的细线状金属丝作为工作电极,并在金属丝及工件间接通脉冲电流,利用两级间脉冲放电的电蚀作用对工件进行切割加工。但是由于电火花加工的SiC晶片的切缝宽,故存在表面烧伤层厚度大等缺点,此方法并不适用于加工高质量的碳化硅材料。为了改善以上两种方法的缺点,线锯切割和激光切割等方法就被提了出来,并受到国内外学者的关注。

01线锯切割

(1)游离磨料线锯切割加工

游离磨料线锯切割加工是切割线、切削液中的磨料与工件三者相互作用的复杂过程,其切割机理是利用线锯的快速运动将切削液中的磨料颗粒带入锯缝,从而使磨料颗粒达到“滚动-压痕”机制以去除材料。

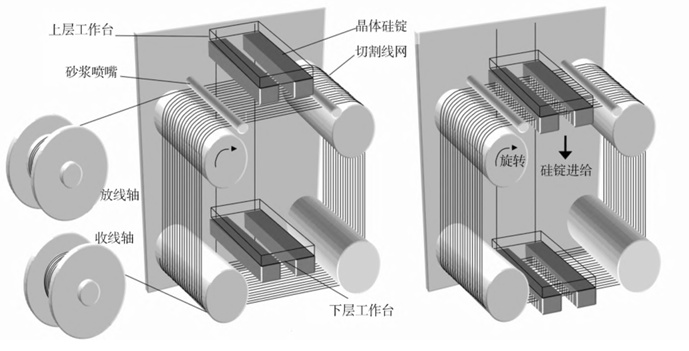

游离磨料多线切割示意图

与传统的切割方式相比较,游离磨料线锯切割克服了一次只能切割一片的缺点,可以加工较薄的晶圆(切片厚度<0.3mm),而且切割的产率高、材料损耗小,目前已经广泛用于单晶和多晶碳化硅片的加工。

但随着加工要求的不断提升以及游离磨料线切割成本高、浆液循环利用较难、浆料的处理和回收成本高、污染严重等问题,游离切割技术在效果上已经较难满足加工要求。

(2)固结金刚石线锯切割

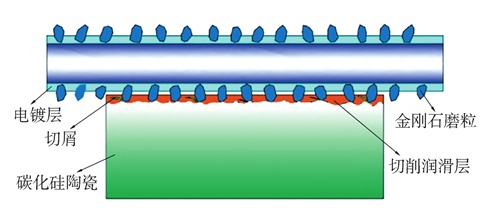

固结金刚石线锯切割技术是将高硬度、高耐磨性的金刚石磨粒通过电镀、树脂粘接、钎焊或机械镶嵌等方法固结在切割线上,通过金刚线的高速运动完成对SiC晶体的切割。

根据金刚石线运动方式的不同,可以分为单向式、往复式和环形式三种。相较而言,往复式和环形式固结金刚石磨粒线锯切割比单向式有更长的有效长度和更高的线锯单位长度重复利用率,切割效率更高,目前广泛应用在硬脆材料切割领域,成为碳化硅晶圆切割的主流工艺。

金刚石线锯切割碳化硅原理图

相比游离磨料线锯切割的“三体加工”,金刚石线锯切割属于“二体加工”,其加工效率是游离磨料线锯切割的数倍以上,但仍有明显缺点,切口较大,表面粗糙度较大,材料损失高达46%,切缝一般都在200μm以上,不太适用于生产超薄大尺寸的SiC单晶片。

02激光切割法

激光切割技术早期已经应用于硅晶锭的切割,在碳化硅领域的应用刚起步,目前主要有水导激光、KABRA、冷切割和改质切割技术。

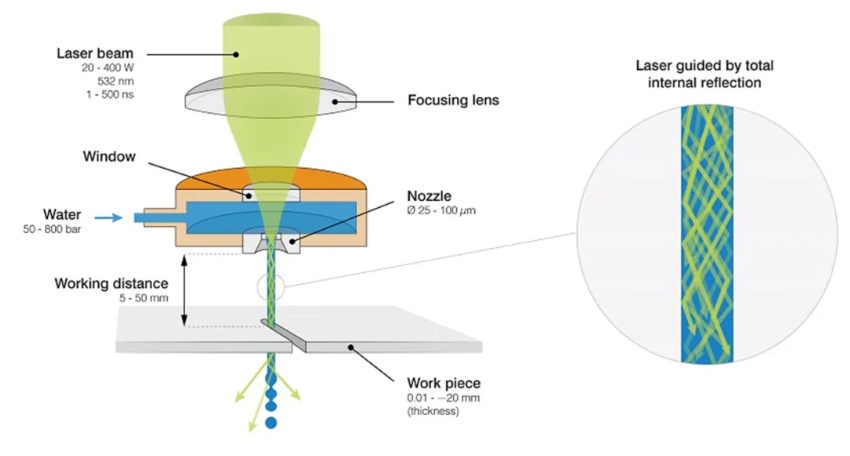

(1)水导激光切割(表面切割)

水导激光(LMJ)切割技术,又称激光微射流技术,其原理是通过将激光束聚焦在一个喷嘴上,使其通过压力调制的水腔,然后从喷嘴中喷出低压水柱。由于水与空气的折射率差异,在水与空气的交界处形成了光波导,使得激光沿水流方向传播,从而通过高压水射流引导加工材料表面进行切割。

该技术优势在于:

1)水流能冷却切割区,降低材料热变形和热损伤程度;

2)切割速度明显加快;

3)喷射的水流带走加工碎屑及污染物;

4)水束光纤的工作距离大,且无需激光聚焦;

5)较小的水流直径缩短切缝宽度,提高了加工的精度,切割截面更为光滑。因此,水导激光切割技术将成为切割提高产能及良率的有效途经。

水导激光技术应用范围有限,只适用于小尺寸碳化硅晶锭切割。国际以专门从事水导激光研发和产业化的瑞士SYNOVA公司的技术领先,国内技术相对落后,英诺激光、晟光硅研等企业正在积极研发。

(2)KABRA切割(隐形切割)

日本DISCO公司的KABRA(key amorphous-black repetitive absorption,关键无定形黑色重复吸收)技术是更为领先的激光切割技术。KABRA技术利用具有极好聚焦能力的光学系统将激光透过碳化硅的表面聚焦晶片内部,在特定位置形成改性层之后可从晶锭上剥离出晶片。

KABRA技术更适合大尺寸晶圆切割,但具有严格专利保护。KABRA技术较为成熟,其优势在于减少材料的损耗,提高切割速度,进而增加切片效率,更适合应用于大尺寸晶圆的切割。但KABRA技术难度高,在改进过程中容易加剧碳化硅衬底的裂片问题,且该技术受到严格的专利保护,国内厂商较难复制。

(3)冷切割

2018年11月英飞凌以1.24亿欧元收购了具有冷切割技术的公司Siltectra。冷切割技术主要分为2个技术环节:首先是用激光照射晶锭剥落层,使碳化硅材料内部体积膨胀,从而产生拉伸应力,形成一层非常窄的微裂纹,然后再通过聚合物冷却步骤将微裂纹处理为一个主裂纹,最终将晶圆与剩余的晶锭分开。

冷切割技术

该技术优势在于:

1)每片晶圆总切口损失小于100μm;

2)碳化硅晶圆的良率提高90%;

3)该技术大幅减少了碳化硅晶圆生产过程中的原材料损耗,可以提供3倍的材料,最终碳化硅器件产能提高近2倍,成本降低20~30%。

(4)改质切割

改质切割是一种将碳化硅晶锭快速分离成单个晶圆的激光技术,又称QCB。该过程是使用皮秒激光束在晶锭内部形成改质层,使晶圆可以通过轻微外力沿激光扫描路径精确分离。目前,国内大族激光的碳化硅晶锭激光切片机正在客户处验证。

碳化硅改质切割一般为激光扫描以及以三点折弯为主要原理的机械劈裂两个步骤。激光扫描就是形成改质层的过程,在这个过程里激光在指定位置精确地诱导材料内部的微裂纹,均匀分布的微裂纹在材料中存在时,会使应力场(热应力、机械应力等)在微裂纹周围产生集中效应,当机械劈裂施加折弯应力时,应力会因为改质层的存在而诱导到指定位置产生裂纹的扩展,从而完成晶圆的精确分离。

来源:

王宏杰等:高品质碳化硅单晶制备技术

邹苗苗等:碳化硅晶圆切割方法综述

ICPMS 冷知识:碳化硅衬底切割技术迭代历程

英飞凌、DISCO官网

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除