中国粉体网讯 在半导体产业的发展进程中,封装技术始终扮演着至关重要的角色。随着电子产品不断向小型化、高性能化、多功能化方向发展,对芯片封装的要求也日益严苛。扇出型封装作为先进封装技术的代表,正逐渐成为行业焦点,而TGV技术的融入,更为扇出型封装注入了新的活力。

扇出型封装:半导体封装的新趋势

随着5G、人工智能(AI)以及物联网(IoT)等前沿技术的广泛普及,手机、平板电脑、计算机、汽车等诸多领域蓬勃发展,这不仅对芯片性能提出了更高要求,也推动了封装技术的持续创新。

传统的扇入型封装通常先对整片晶圆芯片进行封装测试,再切割成单颗芯片,其封装尺寸往往与芯片尺寸一致。当芯片的输入/输出(I/O)数量不断增加,芯片尺寸难以容纳所有I/O时,便难以满足需求。扇出型封装则基于创新的重组技术,先将芯片切割,再重新嵌埋到重组载板上,完成嵌埋后进行封装测试,最后将重组载板切割为单颗芯片。这种设计允许将引脚放置在芯片区域之外,再分布层(RDL)布线方式更为灵活,不仅能向内布线,还能向外布线,从而大幅增加芯片的I/O数量,有效突破了高I/O需求下芯片封装的瓶颈。

TGV技术:扇出型封装的强大助推器

目前,TGV技术在半导体封装领域的重要性日益凸显。它是指以硼硅玻璃、石英玻璃等为基础材料,通过一系列工艺,如通孔或盲孔成型、种子层溅射、电镀填充等,来实现三维(3D)互连的技术,是玻璃基板能够应用于先进封装的核心所在,为玻璃基板在扇出型封装中的应用搭建了桥梁。

与硅通孔(TSV)技术相对应,TGV三维互连技术具备诸多突出优势。从材料特性来看,玻璃属于绝缘体材料,其介电常数仅约为硅材料的三分之一,损耗因子更是比硅材料低2-3个数量级。这一特性使得玻璃基板在信号传输过程中,衬底损耗和寄生效应显著降低,有力地保障了传输信号的完整性,在高频领域展现出巨大的应用潜力;从材料获取方面,Corning、Asahi以及SCHOTT等知名玻璃厂商能够提供超大尺寸(>2m×2m)和超薄(<50μm)的面板玻璃以及超薄柔性玻璃材料,为大尺寸超薄玻璃衬底的获取提供了便利条件;从技术本身的优势而言,TGV技术工艺流程相对简洁,同时,随着技术发展和规模化生产,其在成本控制上更具有潜力,能为企业带来更好的经济效益。

TGV技术在扇出型封装中的应用

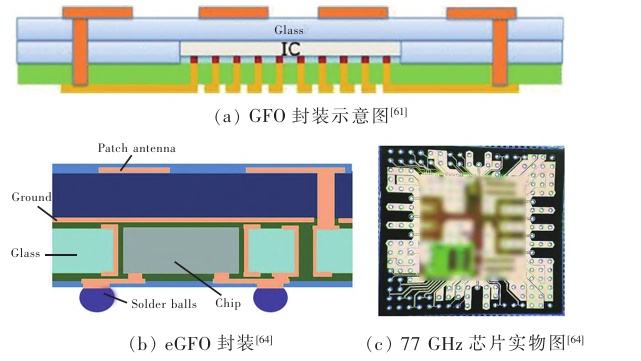

乔治亚理工学院研究团队基于TGV技术,在70μm、300mm×300mm规格的玻璃面板上,成功实现26颗芯片的扇出型封装,并通过创新工艺有效控制芯片偏移与翘曲问题,该技术采用分层键合互连方案,首先将预制TGV基板与带有微结构的玻璃空腔基板进行低温键合,构建三维互连框架,随后将芯片精准嵌入玻璃空腔内,通过RDL工艺实现芯片与TGV基板的电气连接。厦门大学提出了工艺流程更简单的嵌入式玻璃扇出(eGFO)封装技术,取消了键合工序,采用激光诱导刻蚀法制备玻璃空腔和TGV,将芯片嵌入玻璃空腔中,并成功应用于77GHz汽车雷达芯片的封装中。

基于玻璃基板的扇出型封装技术示意图 来源:Yu.Development of em bedded glass wafer fan-out package with 2D antenna arrays for 77 GHz millimeter-wave chip

展望未来:TGV技术与扇出型封装的发展前景

毋庸置疑,TGV技术凭借其在高频性能、互连密度、成本潜力等方面的独特优势,将在扇出型封装中扮演愈发关键的角色,二者的深度融合有望为半导体产业带来更多的创新与突破。

在未来的发展中,TGV技术有望在多个方面取得突破。在工艺方面,随着新型制造设备和工艺的不断涌现,TGV的加工精度和质量将得到进一步提升,同时成本将进一步降低;在散热技术方面,新的散热设计理念和高性能热管理材料的研发和应用,将有效克服玻璃基板热导率低的缺点,满足高功率芯片日益增长的散热需求,确保芯片在各种复杂工况下都能稳定运行;在测试技术方面,针对玻璃基板特性专门开发的高精度测试设备和方法将不断完善和成熟,为TGV技术在扇出型封装中的可靠应用提供坚实的保障,确保每一个封装产品都能符合严格的性能标准。

参考来源:

刘丹.玻璃通孔成型工艺及应用的研究进展

Yu.Development of em bedded glass wafer fan-out package with 2D antenna arrays for 77 GHz millimeter-wave chip

SHI.First demonstration of panel glass fan-out (GFO) packages for high I/O density and high frequency multi-chip integration

(中国粉体网编辑整理/月明)

注:图片非商业用途,存在侵权告知删除!