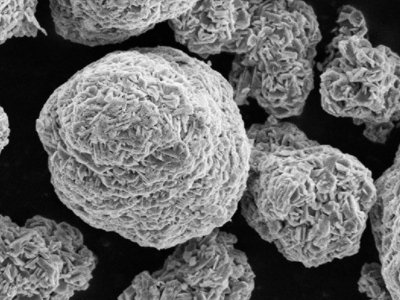

我公司一家生产冶金辅料的股份制企业,拥有3条10万吨球磨机生产线,用以生产钢厂烧结脱硫用80~120目氧化钙粉,其主机装机容量为150kw,台时产量为8~10t/h,生产每吨成品的总电耗高达25kw·h/T,并且设备噪音大、维护困难(篦板经常堵塞 ,停机频繁)、球磨体积庞大占地面积大,粉尘污染严重。

公司通过多次召开领导层会议讨论研究,决定对现有生产线进行技术改造,以克服原有球磨机生产线的缺陷,实现节能减排和产能的扩增。但是,通过调查研究发现,目前市场上传统预碎机的工艺和装备几乎都存在以下问题:

1、一般预碎机喂料没有达到瀑布状均匀下料,使锤头与衬板局部接触,导致磨损加快,系统无法正常使用;

2、喂料忽多忽少,导致瞬间超过设计承受能力,影响了主机的正常使用;

3、由于物料中的金属物体频繁出现,导致锤头、衬板的损坏,更换频繁;

4、市场上用的锤头与衬板均采用传统浇铸件,磨损快,更换频繁,使用成本高。

5、喂料无精确计量,粗细颗粒未分离,直接流入磨机研磨,难以对磨机的磨内研磨体进行球径级配调整,因此无法达到理想的研磨效果。

一般厂家所提供的传统新型球磨机只是在细枝末节上进行了调整,但是诟病不断,根本无法实现现有生产能力真正意义上的整体提升。

正在公司管理层愁眉不展之时,常熟市建矿机械有限责任公司通过网上渠道了解到了公司的系统改造需求,并指派专业人员来我公司进行技术交流,同时为我方提供了一份详细的YFM磨前闭路预粉磨系统改造方案。公司通过专家技术员的商讨研究,对该方案表示出了浓厚的兴趣。

该YFM磨前闭路预粉磨系统工艺流程为:将物料提入到计量式料仓,由料仓自动计量控制系统,使物料流入布料装置,由布料装置进行瀑布状均匀喂料及除铁。物料流入高速运转的预磨系统进行粉碎,预碎的物料通过提升送至多功能分离器中进行分离,使3mm以下的粉状物料进入料库,粗颗粒回入布料装置再磨,其他杂质(包括大块金属)流出垃圾口进行处理。公司通过探讨发现该系统不仅能够弥补传统落后工艺及装备的不足,还能更好地控制成品的产量与质量,可大大降低公司的日常运营成本。

公司通过与其他厂家提供的系统改造方案进行对比,同时亲赴常熟进行实地终试考察,最终选定采用了常熟建矿机械所提供的YFM-600预磨配套多功能粗细分离器,结合高浓度、高效脉冲收尘器等设备的简洁生产工艺,并由建矿机械全面负责该生产系统改造的工艺设计、设备选型及施工安装总包项目。

该系统包含喂料除铁一体化装置、预磨机、计量器、多功能分离器、电气控制系统等设备。系统通过均匀喂料器与除铁器为一体的装置,进行瀑布状均匀下料后细碎;同时,锤头选用硬质合金,同时采用高科技真空炉焊接技术进行自动焊接,确保每副锤头及衬板的使用寿命;主机核心部位装有合金耐磨棒,确保锤头与衬板的间隙稳定在3~5mm之内,保证了出料粒度在3mm以内,80%以上为粉状;粗细分离器分级粒度精确,分级效率高,可达90%以上。

通过近三个月的安装调试,常熟建矿机械按照项目合同要求提前圆满完成了设备交付,高效的施工和优秀的装备质量取得了我公司技术人员的一致肯定。改造后的YFM-600预磨机系统,主机容量近45kw,台时产量达到了10~12t/h,生产每吨成品的总电耗仅为7 kw·h/T,生产工艺设备紧凑简单,维护量小,只需半年左右更换一次锤头及衬板。同时,由于整个系统生产采用负压操作,车间也实现了无尘污染。

通过工艺设备的改造,公司三条预粉磨生产系统实现了稳定高效的运行,成品的产量与质量得到了明显的提高,比表面积达到450m2/kg,电耗降低了近70%,公司获得了切实的经济效益,在同行业中取得了领先的优势地位。

公司管理层携全体员工对常熟建矿机械所为我方所提供的增产降耗新工艺和新技术表示由衷的感谢,并期待双方日后能够达成更紧密的合作!

上海钢新冶金辅料有限公司

公司通过多次召开领导层会议讨论研究,决定对现有生产线进行技术改造,以克服原有球磨机生产线的缺陷,实现节能减排和产能的扩增。但是,通过调查研究发现,目前市场上传统预碎机的工艺和装备几乎都存在以下问题:

1、一般预碎机喂料没有达到瀑布状均匀下料,使锤头与衬板局部接触,导致磨损加快,系统无法正常使用;

2、喂料忽多忽少,导致瞬间超过设计承受能力,影响了主机的正常使用;

3、由于物料中的金属物体频繁出现,导致锤头、衬板的损坏,更换频繁;

4、市场上用的锤头与衬板均采用传统浇铸件,磨损快,更换频繁,使用成本高。

5、喂料无精确计量,粗细颗粒未分离,直接流入磨机研磨,难以对磨机的磨内研磨体进行球径级配调整,因此无法达到理想的研磨效果。

一般厂家所提供的传统新型球磨机只是在细枝末节上进行了调整,但是诟病不断,根本无法实现现有生产能力真正意义上的整体提升。

正在公司管理层愁眉不展之时,常熟市建矿机械有限责任公司通过网上渠道了解到了公司的系统改造需求,并指派专业人员来我公司进行技术交流,同时为我方提供了一份详细的YFM磨前闭路预粉磨系统改造方案。公司通过专家技术员的商讨研究,对该方案表示出了浓厚的兴趣。

该YFM磨前闭路预粉磨系统工艺流程为:将物料提入到计量式料仓,由料仓自动计量控制系统,使物料流入布料装置,由布料装置进行瀑布状均匀喂料及除铁。物料流入高速运转的预磨系统进行粉碎,预碎的物料通过提升送至多功能分离器中进行分离,使3mm以下的粉状物料进入料库,粗颗粒回入布料装置再磨,其他杂质(包括大块金属)流出垃圾口进行处理。公司通过探讨发现该系统不仅能够弥补传统落后工艺及装备的不足,还能更好地控制成品的产量与质量,可大大降低公司的日常运营成本。

公司通过与其他厂家提供的系统改造方案进行对比,同时亲赴常熟进行实地终试考察,最终选定采用了常熟建矿机械所提供的YFM-600预磨配套多功能粗细分离器,结合高浓度、高效脉冲收尘器等设备的简洁生产工艺,并由建矿机械全面负责该生产系统改造的工艺设计、设备选型及施工安装总包项目。

该系统包含喂料除铁一体化装置、预磨机、计量器、多功能分离器、电气控制系统等设备。系统通过均匀喂料器与除铁器为一体的装置,进行瀑布状均匀下料后细碎;同时,锤头选用硬质合金,同时采用高科技真空炉焊接技术进行自动焊接,确保每副锤头及衬板的使用寿命;主机核心部位装有合金耐磨棒,确保锤头与衬板的间隙稳定在3~5mm之内,保证了出料粒度在3mm以内,80%以上为粉状;粗细分离器分级粒度精确,分级效率高,可达90%以上。

通过近三个月的安装调试,常熟建矿机械按照项目合同要求提前圆满完成了设备交付,高效的施工和优秀的装备质量取得了我公司技术人员的一致肯定。改造后的YFM-600预磨机系统,主机容量近45kw,台时产量达到了10~12t/h,生产每吨成品的总电耗仅为7 kw·h/T,生产工艺设备紧凑简单,维护量小,只需半年左右更换一次锤头及衬板。同时,由于整个系统生产采用负压操作,车间也实现了无尘污染。

通过工艺设备的改造,公司三条预粉磨生产系统实现了稳定高效的运行,成品的产量与质量得到了明显的提高,比表面积达到450m2/kg,电耗降低了近70%,公司获得了切实的经济效益,在同行业中取得了领先的优势地位。

公司管理层携全体员工对常熟建矿机械所为我方所提供的增产降耗新工艺和新技术表示由衷的感谢,并期待双方日后能够达成更紧密的合作!

上海钢新冶金辅料有限公司