光年固科(苏州)科技有限公司

金牌会员

金牌会员 已认证

已认证

光年固科(苏州)科技有限公司

金牌会员

金牌会员 已认证

已认证

【引言】

全固态电池被寄予厚望,但传统电极的“拼凑式设计”一直是商业化拦路虎——活性材料、电解质、导电剂层层叠加,形成无数异质界面。这些界面就像能量传输的“关卡”,不仅导致电荷传输绕路、效率低下,还容易引发化学反应和结构破裂,让电池性能快速衰减。

而均质化电极的出现,彻底改写了这一局面。它以“100%活性材料”的极简设计,从根源上消除界面矛盾,再加上独特的自修复机制和复合策略,让全固态电池的界面稳定性和传输效率实现双重突破。今天就聚焦电极界面改善,拆解这场关乎全固态电池未来的技术革命。

【传统复合电极】

传统固态电池的复合电极,就像“临时拼凑的团队”,活性材料、固态电解质、导电碳三类组件各司其职却难以协同,界面问题从诞生起就无法避免,核心矛盾集中在三点:

首先是界面接触不稳定。固体与固体之间的物理接触本就不充分,电池循环时电极体积变化会加剧界面分离,形成微裂纹和空隙。这些空隙就像“断路”,让离子和电子无法顺畅通过,界面阻抗飙升。

其次是电荷传输路径迂曲。离子需要在活性材料和电解质之间“绕路”前进,电子则依赖导电碳形成的独立网络,两者路径交叉缠绕,传输效率大打折扣。这种“迂曲传输”导致高面容量下性能快速下降,比如传统复合电极面容量超过2mAh/cm²后,容量保持率会明显下滑。

最后是界面反应失效。异质界面容易发生化学反应,生成高阻抗的副产物。比如硫化物电解质与正极活性材料反应生成硫化物杂质,这些产物会覆盖在活性材料表面,彻底阻断电荷传输,让电池循环几次就失效。

更棘手的是,这些问题相互叠加:界面接触差会加剧传输迂曲,传输不畅又会导致局部反应剧烈,最终形成“接触差→传输慢→反应烈→界面崩”的恶性循环,成为全固态电池能量密度和寿命的天花板。

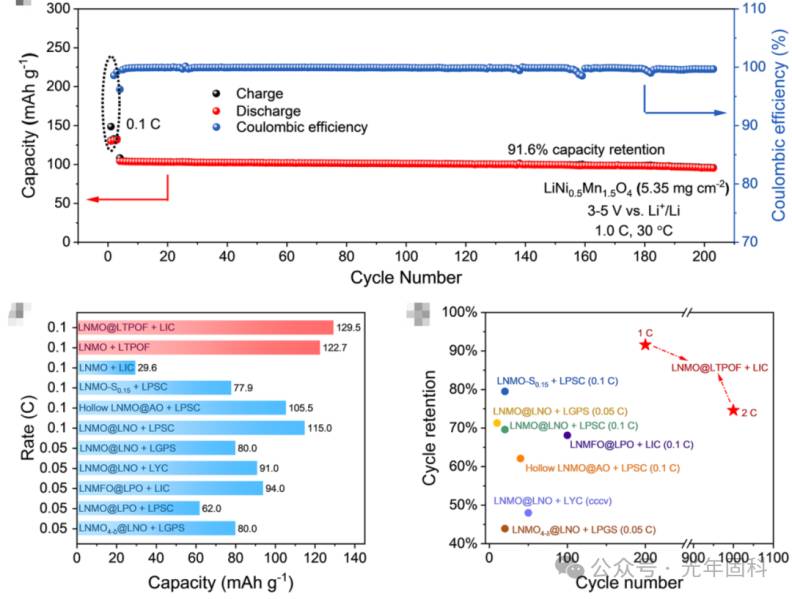

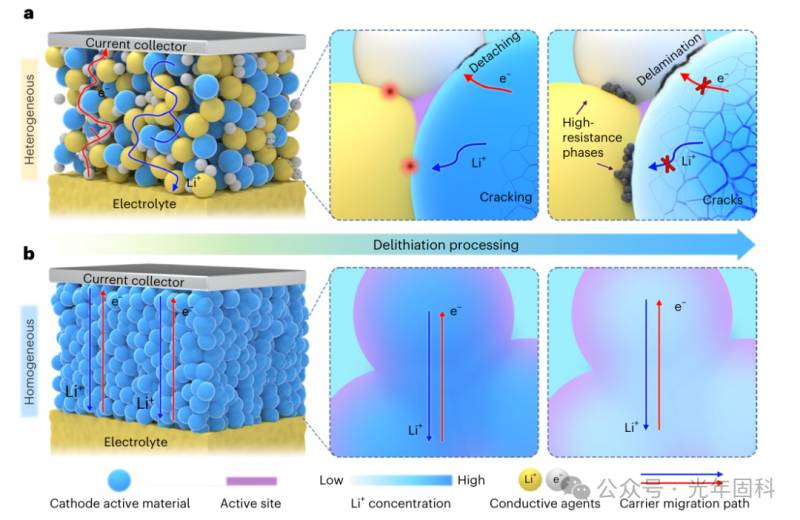

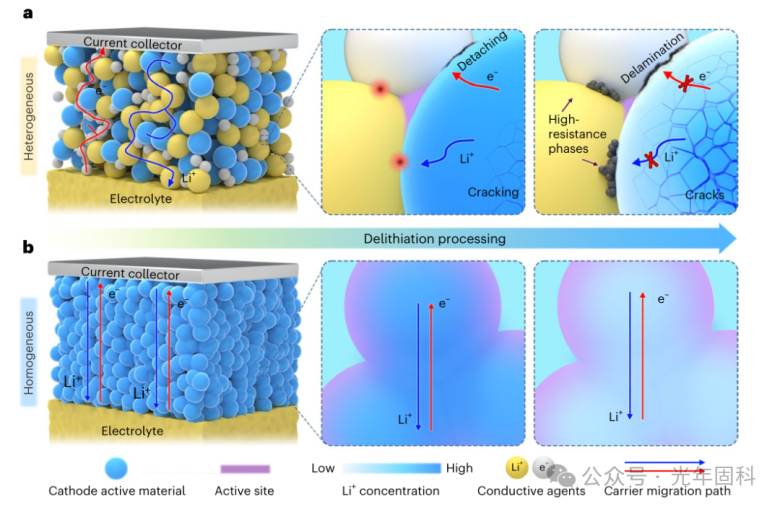

图1. 传统复合正极的界面和均质化正极的“无界传输”(Nat. Energy2024, 9, 1084)。

【均质化电极】

均质化电极的核心思路的是“去冗余、强整合”——用一种兼具离子传导、电子传导和能量储存功能的“全能材料”,替代传统的“活性材料+电解质+导电剂”组合,从根源上消除异质界面,让界面矛盾迎刃而解。

这种电极最关键的特征是“100%活性材料”,没有任何非活性添加剂。这些活性材料颗粒会形成连续的三维网络,就像一张“无接缝的能量传输网”:离子和电子可以在同一材料内部顺畅移动,不需要在不同组件之间切换路径,传输迂曲度大幅降低,几乎接近材料本身的极限传输效率。

从界面结构来看,均质化电极实现了“零异质界面”。传统电极有活性材料-电解质、活性材料-导电剂、电解质-导电剂三类界面,而均质化电极只有活性材料颗粒之间的同类界面,接触更紧密,且不会发生异质材料间的化学反应。

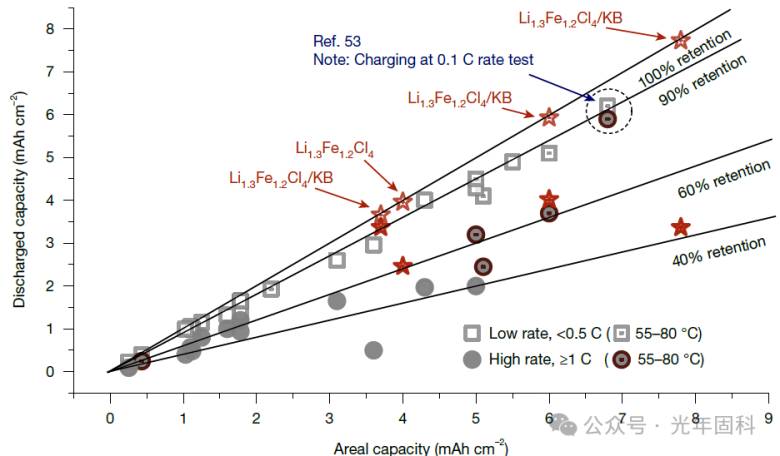

更重要的是,均质化电极降低了对材料的“苛刻要求”。传统复合电极要求电解质离子电导率超过10⁻²S/cm、导电剂电子电导率大于1S/cm才能满足需求,而均质化电极由于传输路径笔直、电极更薄,只需材料离子和电子电导率达到10⁻⁵-10⁻⁴S/cm,就能实现5mAh/cm²的高面容量,大大拓宽了材料选择范围。

这种“极简设计”不仅解决了界面接触、传输和反应三大矛盾,还让电池能量密度直奔理论极限——没有非活性材料的“配重”,活性材料占比100%,质量能量密度和体积能量密度都远超传统复合电极。

【Li1.3Fe1.2Cl4】

近期《Nature》报道的Li1.3Fe1.2Cl4卤化物材料,正是均质化电极的完美实战案例。它凭借自身独特性能,把界面改善做到了实验室级别,成为均质化电极的标杆。

首先,它自带“离子-电子双传导”能力,无需额外添加剂。Li1.3Fe1.2Cl4在室温下的离子电导率达到2.28×10⁻⁴S/cm,电子电导率为6.98×10⁻⁵S/cm,刚好满足均质化电极的传输要求。其晶体结构中形成的三维锂离子扩散网络,让离子传输像走“直达高速”,彻底告别传统电极的迂曲路径。

更惊艳的是它的“自修复”能力,能解决颗粒间的界面微裂纹问题。Li1.3Fe1.2Cl4在充电过程中会发生“脆性到韧性”的转变,伴随局部铁离子的可逆迁移。这种转变让电极在循环中产生的微裂纹能自行愈合,始终保持颗粒间的紧密接触,避免界面分离导致的性能衰减。实验显示,它在5C倍率下能稳定循环3000次,容量保持率仍达90%,远超传统复合电极。

在界面化学反应控制上,Li1.3Fe1.2Cl4也表现出色。它与硫化物电解质、锂金属阳极的界面反应极弱,不会生成高阻抗副产物。X射线吸收光谱证实,其Fe²⁺/Fe³⁺氧化还原反应可逆性强,循环中没有明显的结构崩塌或杂质生成,界面稳定性大幅优于传统复合电极。

此外,它的成本优势也为量产铺垫了基础。铁是地球储量丰富的元素,原料成本远低于钴、镍等贵金属,且合成工艺相对简单,通过机械球磨或低温固相反应就能制备,避免了复杂工艺带来的界面一致性问题。

图2. 不同放电速率下的实际放电容量与电池的理论表面积容量之间的关系图。

【复合策略】

虽然单一均质化材料表现优异,但部分材料存在容量有限、与特定电解质兼容性不足等问题。这时“复合策略”成为界面优化的补充方案——通过不同材料的合理搭配,既保留均质化电极的核心优势,又进一步减少潜在的界面矛盾。

复合策略的核心是“优势互补”。比如硫的容量极高,但离子电子导电性差、循环稳定性弱;而Mo₆S₈稳定性好、导电性强但容量一般。将两者按比例复合后,Mo₆S₈形成连续的传输网络,硫提供高容量,两者放电平台接近、能级匹配,界面反应大幅减少,能量密度达到777Wh/kg,实现“1+1>2”的效果。

另一类复合是“活性材料+均质化材料”。比如将高容量的镍基氧化物(NCM83)与Li1.3Fe1.2Cl4复合,Li1.3Fe1.2Cl4既充当活性材料贡献容量,又起到离子电子传输的作用,替代传统的固态电解质和导电剂,减少了NCM83与电解质的直接接触,降低界面反应风险。实验显示,这种复合电极的能量密度达725.6Wh/kg,循环300次后容量retention仍有78.2%。

复合策略的关键在于“减少异质界面数量”——不同于传统复合电极的三类界面,复合均质化电极只有两类甚至一类界面,且通过材料选择让界面兼容性更优,避免了不必要的化学反应和传输阻碍。

【未来展望】

均质化电极凭借界面改善的核心优势,已经在实验室展现出巨大潜力,但要走向量产,还需要解决几个关键问题:

首先是高面容量下的界面一致性。实验室中电极面容量多在1-4mAh/cm²,量产需要达到5mAh/cm²以上,这就要求均质化材料的传输性能和自修复能力在厚电极中依然稳定,避免局部界面失效。

其次是水分敏感性控制。Li1.3Fe1.2Cl4等卤化物材料对水分敏感,量产中需要严格控制干燥环境,这对生产设备和成本提出要求。未来可通过表面改性或复合防潮材料,降低环境敏感性。

最后是与不同电解质的界面适配。目前均质化电极多搭配硫化物或卤化物电解质,未来需要拓展与更多电解质体系的兼容性,让界面优化覆盖更广泛的全固态电池技术路线。

不过,随着材料设计和工艺进步,这些问题正在逐步解决。比如Li1.3Fe1.2Cl4已经实现软包电池的初步组装,复合策略也在不断优化界面兼容性。可以预见,均质化电极将成为全固态电池突破界面瓶颈的核心方向,让高能量密度、长寿命的全固态电池早日走进现实。

【结语】

传统复合电极的界面“摩擦内耗”,是全固态电池商业化的最大障碍。而均质化电极用“100%活性材料”的极简设计,从根源上消除了异质界面的三层矛盾,再加上Li1.3Fe1.2Cl4这样的实战材料和复合策略的补充,让全固态电池的界面稳定性和传输效率实现质的飞跃。

这场界面革命的核心,是从“拼凑组合”走向“一体化设计”——让活性材料既是能量储存者,也是电荷传输者,彻底告别界面带来的“内耗”。随着技术的不断迭代,均质化电极必将推动全固态电池在电动汽车、储能等领域的广泛应用,开启一个更安全、更长续航的能源时代。

光年固科作为专注全固态电池温等静压机的设备提供商,我们深耕温等静压技术在全固态电池领域的应用研发,精准匹配全固态电池极片、电解质成型等关键工艺需求。凭借设备高压力均匀性、温度稳定性及智能化控制优势,助力客户提升电池能量密度与循环寿命,赋能全固态电池产业化进程。若您需定制化设备解决方案或了解技术细节,欢迎联系我们,共探新能源储能未来。

最新动态

更多