国仪量子技术(合肥)股份有限公司

白金会员

白金会员 已认证

已认证

国仪量子技术(合肥)股份有限公司

白金会员

白金会员 已认证

已认证

固态锂金属电池(SSBs)因其高能量密度和安全性,被认为是电动汽车的理想选择。然而,这些电池在循环过程中由于锂枝晶的无控生长而面临短路挑战。锂枝晶的生长不仅会穿透固态电解质(SSE)导致电池内部短路,还会引发界面退化,严重影响电池的循环寿命和安全性。尽管已有研究通过界面工程和高堆叠压力等方法来抑制锂枝晶的生长,但这些方法并不能完全解决电池在长期循环中的失效问题。因此,深入理解固态电池失效的内在机制对于开发高性能、长寿命的固态锂金属电池至关重要。

近日,同济大学罗巍和华中科技大学黄云辉团队通过原位扫描电子显微镜(SEM)和相场模拟等技术,揭示了固态锂金属电池(SSBs)失效与锂金属阳极(LMA)疲劳之间的密切关系。研究发现,锂金属阳极在电化学循环过程中会经历疲劳现象,这种疲劳现象遵循力学中的Coffin-Manson方程,表现为锂金属内部逐渐产生微孔和裂纹,最终导致界面退化和电池失效。通过实验和模拟,作者建立了电流密度、容量、锂金属阳极的力学性能与电池寿命之间的定量关系,并提出了通过增强锂金属阳极的疲劳强度来延长电池寿命的新策略。这些发现为理解固态锂金属电池的失效机制提供了新的视角,并为设计高性能固态电池提供了理论基础。该成果以“Fatigue of Li metal anode in solid-state batteries”为题发表在《Science》期刊上。

研究中,团队使用了国仪量子的钨灯丝扫描电镜SEM2000匹配原位拉压设备对固态电磁锂金属的机械疲劳性能进行测试,获得了良好的测试结果。

本文揭示了固态锂金属电池(SSBs)失效与锂金属阳极(LMA)疲劳之间的密切关系,并通过实验和模拟建立了电流密度、容量、LMA的力学性能与电池寿命之间的定量关系。

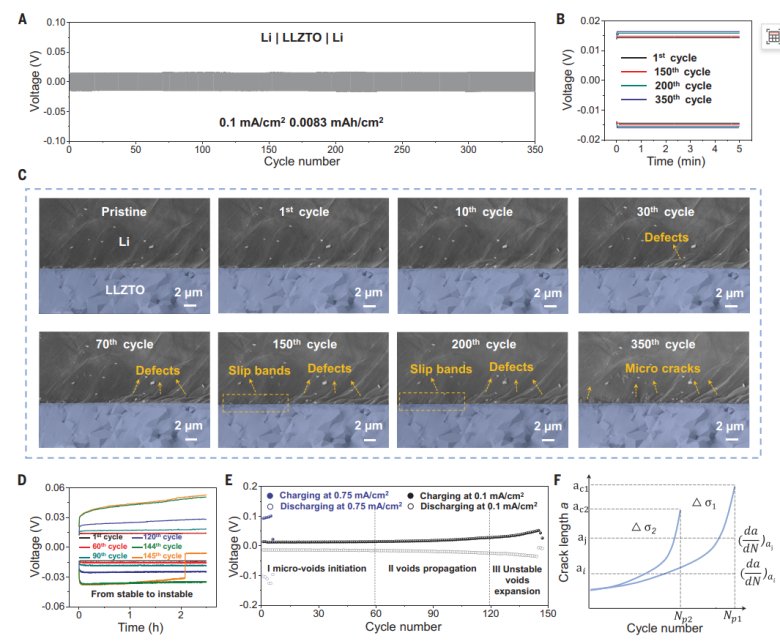

锂金属阳极疲劳现象在循环载荷下,材料会在低于其抗拉强度的应力水平下产生裂纹和断裂,这种现象称为疲劳。对于锂金属阳极,疲劳表现为在电化学循环过程中,锂金属内部逐渐产生微孔(microvoids)和裂纹,最终导致界面退化和电池失效。通过原位扫描电子显微镜(SEM)观察到,在低电流密度(0.1 mA/cm²)和低容量(0.0083 mAh/cm²)条件下,锂金属阳极在循环过程中逐渐出现缺陷、滑移带和微裂纹,最终导致电压升高和电池失效。

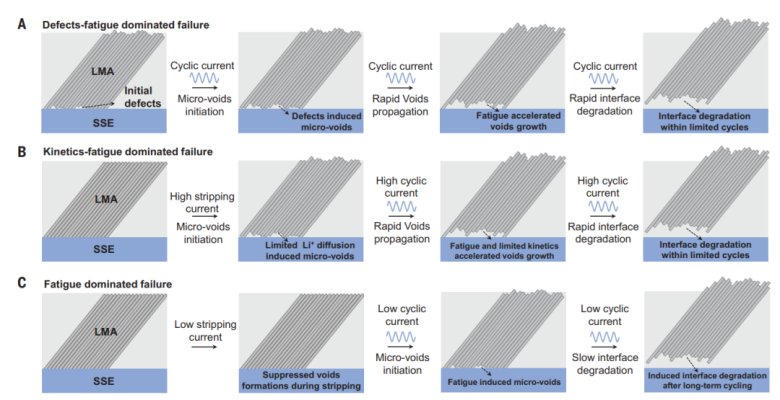

疲劳与电池失效的关联研究发现,固态电池的失效可以通过疲劳机制分为三种模式:缺陷疲劳主导的失效:当锂金属阳极与固态电解质(SSE)接触不良时,初始缺陷会增加局部电流密度和应力集中,加速界面退化。动力学疲劳主导的失效:在高电流密度下,锂离子扩散速度有限,导致锂剥离过程中产生微孔,这些微孔在循环过程中进一步扩展,导致快速界面退化。疲劳主导的失效:即使在低电流密度下,锂离子扩散速度足够防止微孔形成,循环应力仍会导致锂金属疲劳,最终引发界面退化。即使在低于临界剥离电流(CSC)或临界电流密度(CCD)的条件下,电池仍然会因疲劳而失效。这是因为疲劳是一种累积损伤过程,与电池的长期循环寿命密切相关。

定量关系的建立研究通过实验和模拟验证了锂金属疲劳遵循Coffin-Manson方程,该方程描述了材料的疲劳寿命与塑性应变之间的关系。通过相场模拟,研究建立了电流密度与应力之间的关系,以及容量与塑性变形之间的关系,并将其应用于Coffin-Manson方程。模拟结果显示,锂金属阳极上的应力与电流密度的四次方成正比。锂金属阳极的塑性变形与容量呈线性关系。通过Coffin-Manson方程,研究预测了不同电流密度和容量条件下的电池寿命,并通过实验验证了预测结果的准确性。

提升电池寿命的策略研究发现,通过提高锂金属阳极的疲劳强度,可以显著延长电池寿命。例如,使用Li₂₀Zn合金阳极,其机械强度是纯锂的三倍,电池寿命从145个循环提高到249个循环。作者提出了一个新的评价指标——疲劳极限电流(FLC),定义为在特定容量、容量保持率和循环次数下,不发生疲劳失效的最大电流。与CSC和CCD相比,FLC更能反映电池的长期循环性能。

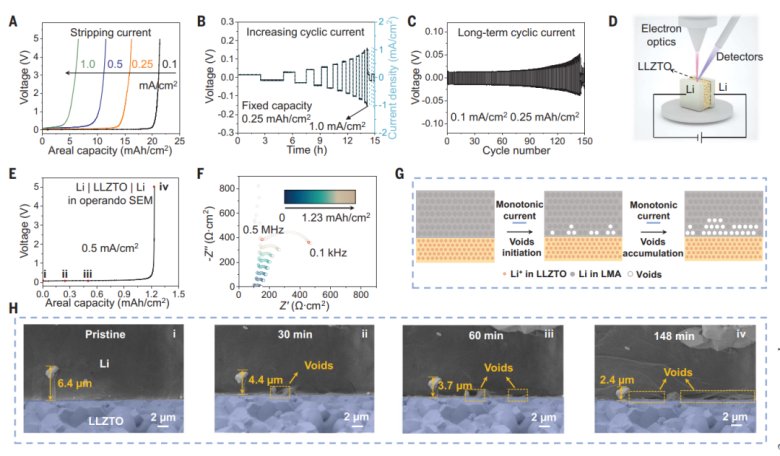

图 1. 对称电池的电化学性能和原位 SEM 成像

(A) 不同剥离电流(0.1、0.25、0.5 和 1.0 mA/cm²)下 Li|LLZTO|Li 电池的电压曲线。剥离容量分别为 21.3、16.2、11.5 和 6.5 mAh/cm²。

(B) 在固定容量为 0.25 mAh/cm² 的条件下,对称电池在逐步增加的电流下的电压演变。电池最终在 1.0 mA/cm² 时短路。

(C) 在 0.1 mA/cm² 和 0.25 mAh/cm² 条件下的长期循环稳定性。

(D) 原位 SEM 实验示意图。(E 和 F) 在原位 SEM 中的 Li|LLZTO|Li 电池的电压曲线

(E)和对应的原位电化学阻抗谱(EIS)曲线

(F)。

(G) 在剥离过程中的界面失效过程示意图。

(H) 在图 2E 中所示的剥离过程中,LMA-LLZTO 界面的原位 SEM 图像。

图 2. 原位 SEM 分析 LMA-LLZTO 界面在循环电流下的演变及失效分析

(A) 在 0.1 mA/cm² 的循环电流下,Li|LLZTO|Li 对称电池在原位 SEM 中的电压曲线。充放电时间均为 5 分钟。在这种电流密度和容量(0.0083 mAh/cm²)下,锂离子扩散的影响几乎可以忽略不计。

(B) 来自 (A) 的四条典型充放电曲线。

(C) 在循环过程中对应的原位 SEM 图像。

(D) 在 0.1 mA/cm² 和 0.25 mAh/cm² 条件下循环的 Li|LLZTO|Li 电池的特定循环的充放电曲线。

(E) 在 0.1 mA/cm²(黑色圆圈)和 0.75 mA/cm²(蓝色圆圈)下的对称电池的电压演变曲线。实心圆圈表示充电电压,空心圆圈表示放电电压。电压突然下降表示短路。

(F) 金属材料典型的疲劳裂纹扩展曲线。

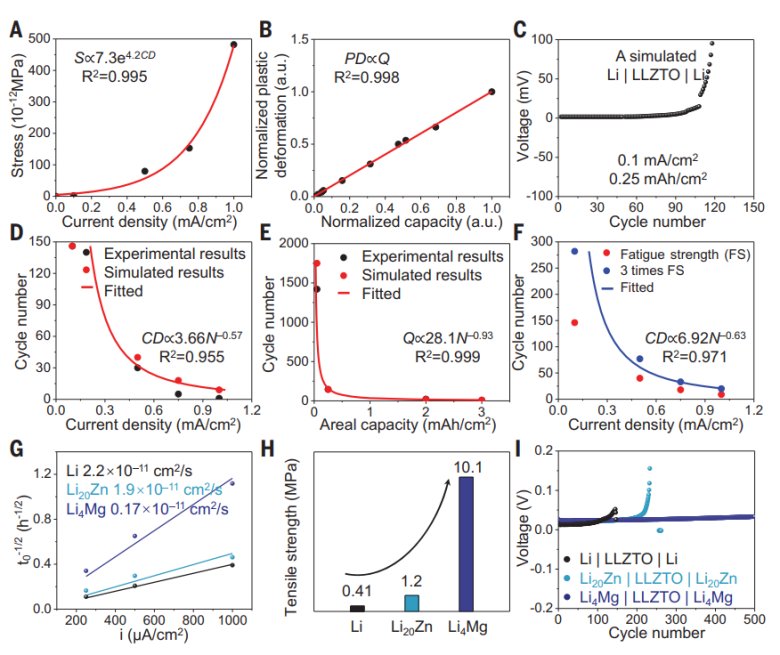

图 3. 固态电池失效的定量分析

(A 和 B) 通过理论计算得到的应力(S)与电流密度(CD)之间的相关性(A),以及归一化塑性变形与归一化容量(Q)之间的相关性(B)。R² 是拟合结果的决定系数。

(C) 在 0.1 和 0.25 mAh/cm² 条件下,Li|LLZTO|Li 对称电池的模拟电压演变曲线。

(D 和 E) 电流密度与循环次数(N)之间的统计关系(D),以及容量与循环次数(N)之间的关系(E)。每个数据点是通过实验或模拟得到的 N 值。模拟结果的拟合曲线表明,随着电流密度的增加,循环寿命呈幂律下降。此外,循环次数 N 与容量成反比。

(F) 疲劳强度(FS)对固态电池循环寿命的影响。提高 LMA 的疲劳强度可以增加固态电池的循环寿命。

(G) Li(2.2 × 10⁻¹¹ cm²/s)、Li₂₀Zn(1.9 × 10⁻¹¹ cm²/s)和 Li₄Mg(0.17 × 10⁻¹¹ cm²/s)的锂离子扩散系数。

(H) Li、Li₂₀Zn 和 Li₄Mg 的抗拉强度。

(I) Li|LLZTO|Li、Li₂₀Zn|LLZTO|Li₂₀Zn 和 Li₄Mg|LLZTO|Li₄Mg 电池的电压演变曲线。

图 4. 固态电池失效机制

(A) 缺陷疲劳主导的失效模式。这种模式发生在接触不良的界面处。

(B) 动力学疲劳主导的失效模式,出现在初始接触良好的界面且在高电流密度下循环时。

(C) 疲劳主导的失效模式,出现在初始接触良好的界面且在低电流密度下循环时。

本文通过实验和模拟揭示了锂金属阳极疲劳是固态锂金属电池失效的内在机制,并建立了电流密度、容量、力学性能与电池寿命之间的定量关系。这一发现为设计高性能固态电池提供了新的思路,特别是在提高阳极的疲劳强度和锂离子扩散系数方面。

如您有采购需求

欢迎联系我们!

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号