中国粉体网讯 随着现代工业发展,电子设备向小型化、薄型化、集成化、大功率化、高频化方向发展迅猛,半导体功率模块高度集成,发热量巨增,对设备散热能力提出明确要求,散热性能也成为评价产品寿命和可靠性的关键指标。作为负载半导体元件的陶瓷绝缘基片,其导热系数是影响设备散热能力的主要性能。

陶瓷基板前三名

目前常用陶瓷绝缘基片材料包括氧化铝、氮化铝和氮化硅三种,以下三种陶瓷基板的性能对比。

1)氧化铝陶瓷(Al2O3)

优点:低介电损耗、化学稳定性优良、机械强度较高。

缺点:热传导率相对较低,无法满足日益发展的集成电路电子元器件的需求。

2)氮化铝陶瓷(AlN)

优点:热导率高,是氧化铝陶瓷的8倍;优良的绝缘性。

缺点:力学性能差,属于高强度的硬脆材料,在复杂服役环境下,容易损坏,导致成本增加;生产成本高,粉体运输存在一定的困难。

3)氮化硅陶瓷(Si3N4)

优点:高强度、高硬度、高电阻率、良好的抗热震性、低介电损耗和低膨胀系数。

缺点:氮化硅陶瓷实际热导率远远低于理论热导率的值,很难同时满足热导率及力学性能要求,一些高热导率氮化硅陶瓷(>150W/(m·K))还处于实验室阶段。

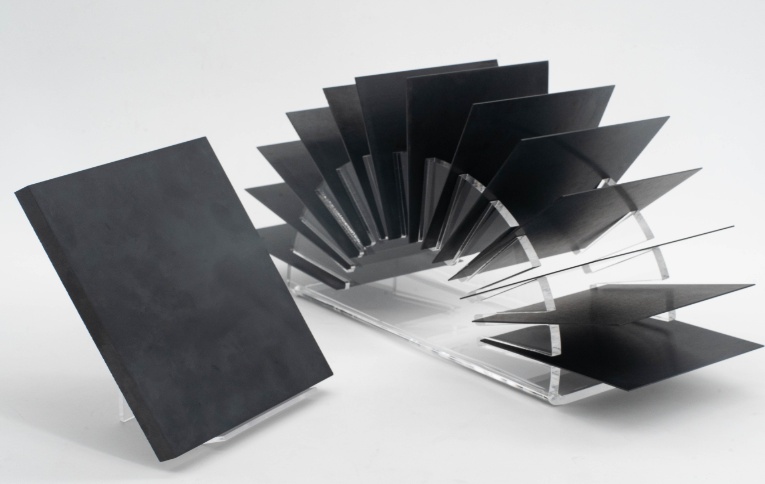

高导热氮化硅陶瓷基板,来源:中材高新

三种陶瓷基板对比下来,氮化硅在综合性能方面表现最优,这无疑是一种非常理想的散热性能良好的基板材料。目前国内市场上,氧化铝和氮化铝陶瓷基片已经实现产业化,但高导热氮化硅陶瓷作为商用电子器件的基板材料仍是一大难题,只有国外的一些公司可以实现氮化硅陶瓷基板商业化,那到底是什么因素阻碍了这么优秀的的陶瓷基板发展呢?这就得从氮化硅独特的化学成分和微观结构说起。

晶格氧对高导热氮化硅陶瓷的影响

1、影响原因

氮化硅是一种共价化合物,电子被束缚不能自由移动,那么要实现热传导,唯一方式就是晶格振动。晶格振动以声子输运为主,由于晶格振动的非线性,晶格间有着一定的耦合作用声子之间会发生碰撞,使声子的平均自由程减小。另外Si3N4晶体中的各种缺陷、杂质以及晶粒界面都会引起声子散射,也等效于声子平均自由程减小,从而降低热导率。

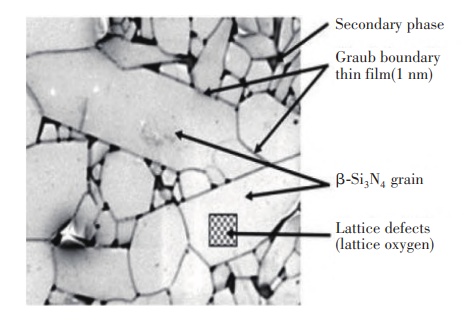

氮化硅烧结体的典型微观结构

研究表明,在诸多晶格缺陷中,晶格氧是影响氮化硅陶瓷热导率的主要缺陷之一。在烧结过程中,氮化硅粉中氧原子以二氧化硅的形式发生发生固溶反应:

2SiO2→2SiSi+4ON+VSi

反应中生成硅空位,并且原子取代会使晶体产生一定的畸变,这些会引起声子的散射,从而降低Si3N4晶体的热导率。为了解决晶格氧对氮化硅热导率的影响,Kita⁃yama等人通过热气抽提法测定了晶格的氧含量,结果表明晶粒长大能有效降低晶格的氧含量,从而显著提高热导率。而制备具有高热导率的氮化硅陶瓷,需要其具有大尺寸的晶粒,因此通过降低晶格氧含量来制得高热导率的氮化硅显得尤为关键。

2、降低晶格氧量的方法

(1)原料粉体选择

从原料粉体上降低晶格氧目前有两种方法:一种是直接使用氮化硅粉(α-Si3N4粉或β-Si3N4粉)进行烧结;另一种是使用高纯度的硅粉为原料,经过硅粉的氮化和重烧结两步工艺获得高致密、高导热的氮化硅陶瓷。

α-Si3N4使用Si粉的直接氮化而制备的,氧含量较高,其制备的氮化硅陶瓷热导率较低,尽管可以采用SiCl4与NH3液相反应生成的高纯度、低含氧量的α-Si3N4粉制备氮化硅陶瓷,但是使用高纯度原料会导致成本增加,不利于大规模生产。

β-Si3N4含氧量较低,制备的氮化硅陶瓷热导率较高,但β-Si3N4的棒状晶粒会阻碍晶粒重排,导致烧结物难以致密,烧结活性较差。可通过使用特殊烧结方式和延长保温时间来提高烧结活性,但是这样也会增加技术难度和成本。

随着现代半导体工业的发展,高纯硅粉生产技术已经非常成熟,采用Si粉为原料制得的样品能达到很高的热导率,但是在研磨的过程中容易发生氧化,而且实验过程繁琐,耗时较长,不利于工业化生产。

(2)烧结剂的选择

Si3N4属于共价化合物,有着很小的自扩散系数,在烧结过程中依靠自身扩散很难形成致密化的晶体结构,因此添加合适的烧结助剂和优化烧结助剂配比能得到高热导率的氮化硅陶瓷。目前氮化硅烧结剂种类很多,大致分为氧化物和非氧化物、碳还原。

A、氧化物烧结剂

研究表明,烧结助剂MgO和Al2O3均可提高烧结性能,不过由于Al2O3溶解到Si3N4晶粒中后会抑制晶粒生长,导致导热性降低,Al2O3烧结剂惨遭淘汰。选择粒度较大的MgO可提升氮化硅的热导率。

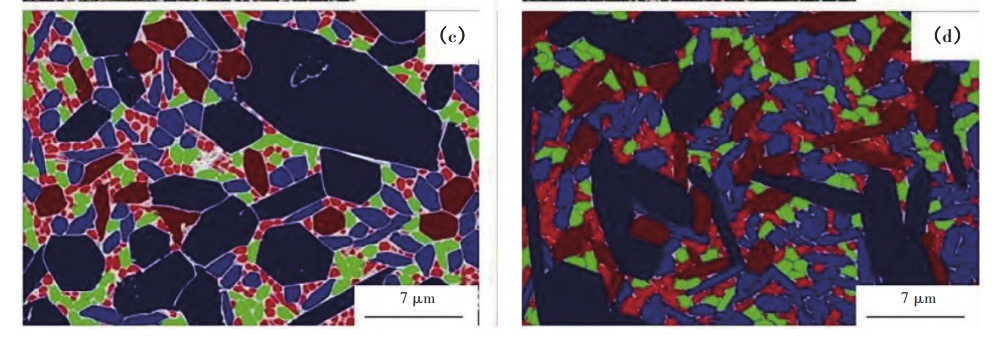

掺杂不同粒度MgO的图像分析

B、非氧化物烧结剂

为了进一步降低晶格氧含量,提高氮氧比,常使用非氧化物烧结助剂来制备热导率更高、性能更加优异的氮化硅陶瓷。研究表明相比于氧化物烧结助剂,非氧化物烧结助剂能额外提供氮原子,提高氮氧比,促进晶型转变,还能还原SiO2起到降低晶格氧含量、减少晶界相的作用。

C、碳的还原

碳被广泛用作非氧化物陶瓷的烧结添加剂,其主要作用是去除非氧化物粉末表面的氧化物杂质。碳的加入使得氮化硅陶瓷中晶格氧的含量大幅降低,极大的提高了氮化硅陶瓷的热导率。且这种方法对于粉体含氧量和烧结助剂的要求不高,且制备成本不高,随着技术的发展,该种办法在实际工业化生产中有望得到广泛应用。

小结

随着以SiC为衬底的第3代半导体芯片在新能源汽车、5G、新能源领域的快速推广,Si3N4陶瓷基板需求也迎来了快速发展阶段。但晶格氧的含量导致氮化硅陶瓷的实际热导率低于预期。因此为了降低氮化硅陶瓷的晶格氧含量是制备高导热氮化硅基板的前提条件。

参考来源:

陈波等:氮化硅陶瓷在四大领域的研究以及应用进展

廖圣俊等:高导热氮化硅陶瓷基板研究现状

白云飞等:晶格氧对氮化硅陶瓷热导率的影响

张创等:氮化硅陶瓷的研究与应用发展

陶瓷基板:中材高新|高导热氮化硅陶瓷基板最新进展

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权请告知删除!