中国粉体网讯

一、什么是煅烧?

煅烧是在低于熔点的适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质的过程。

例如,石灰石经过煅烧失去二氧化碳而生成生石灰;氢氧化铝脱水而生成氧化铝;碱式硫酸钛失去水和三氧化硫而生成二氧化钛等。

煅烧过程主要发生的物理和化学变化有:

(1)热分解。 (2)再结晶,可得到一定的晶形、晶体大小、孔结构和比表面;(3)微晶适当烧结,以提高机械强度。

煅烧是天然化合物或人造化合物发生热离解或晶形转变的过程,煅烧时化合物受热离解生成组分更简单的化合物或发生晶形转变。

煅烧作业可用于直接处理矿物原料以适于后续工艺要求,也可用于化学选矿后期处理而制取化学精矿,满足用户对产品的要求。

需要煅烧的物料有:

二、煅烧设备之回转窑

非金属材料几乎都要经过煅烧加工工艺处理制备而成,这就必须要用到产生高温和利用高温的非矿热工煅烧设备。

回转窑

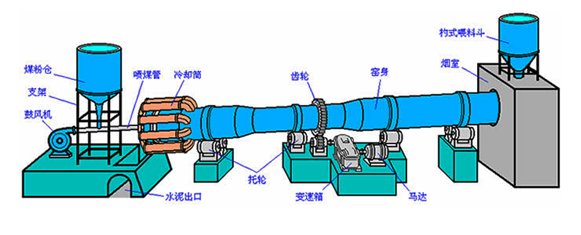

回转窑是指旋转煅烧窑(俗称旋窑),为钢制圆筒,内衬是耐火材料,属于建材设备类。

回转窑分类

在内热式回转窑中,热源在转动的窑体内与物料直接接触进行热量传递;而在外热式回转窑中,热源在窑体外部,与窑内的物料不直接接触,通过窑体壁面将热量传递给窑内的物料。

外热式回转窑的供热方式有电加热、燃料油加热、煤气加热以及煤加热等。

外热式回转窑优点:具有加热过程易操控、产品质量易于保证、窑尾排气污染小、便于物料中的溶剂回收。

在内热式回转窑中,为使物料与高温热烟气及窑体壁面间进行充分的热交换,通常窑内的物料填充率大于15%,最高可达25%以上。

回转窑传热过程分析

外热式回转窑的窑体横截面传热过程示意图

注:Q0 为窑体外热源携带的总热量,W;Qw-g 为窑体内壁提供给窑内气体的热量,W;

Qw-m 为窑体内壁提供给颗粒的热量,W;

Qs为窑体外壁与外界间的散热量,W。

鉴于外热式回转窑所需热量全部通过窑体壁面传递至窑内物料的传热特性,外热式回转窑通常以较低的填充率运行,一般不超过 8%,甚至低于5%,物料颗粒将在转动的窑内壁面上呈薄层分布,尤其对于近似球形的较大颗粒,当窑体转动时,贴近壁面的颗粒将沿窑壁滚落下滑,料层将不存在明显的固定层和活动层。

因窑内物料所需的热量全部通过窑体壁面提供,为使外热式回转窑达到理想的传热效果,窑体转速通常较低,以保证壁面与物料之间的充分接触时间。此时,由于料层较薄,颗粒间相互作用较弱。

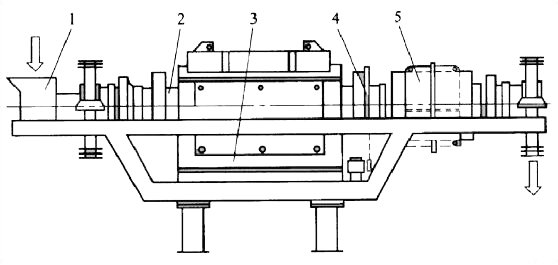

隔焰式回转窑示意图

1-进料机构;2-旋转筒;3-燃烧室;4-链驱动轮;5-冷却箱

直焰室回转窑示意图

1-窑体;2-窑头小车;3-热烟室;4-冷却室;5-窑头鼓风机;6-集尘室;7-烟囱

工作原理

回转窑设备(旋窑)是一个有一定斜度的圆筒状物,斜度为3~3.5%,借助窑的转动来促进料在回转窑(旋窑)内搅拌,使料互相混合、接触进行反应。窑头喷煤燃烧产生大量的热,热量以火焰的辐射、热气的对流、窑砖(窑皮)传导等方式传给物料。物料依靠窑筒体的斜度及窑的转动在窑内向前运动。

结构

回转窑主要是由筒体、转动装置、支撑装置、挡轮装置、窑头密封装置构成。

筒体

筒体,是由不同厚度钢板事先卷成的,筒体内镶砌有耐火材料,圆筒外面套装有几道轮带,筒体成一定斜度,坐落在与轮带相对应的托轮上。

轮带

轮带是一个坚固的大钢圈套装在筒体上,支撑回转窑(包括窑砖和物料)的全部重力;轮带的重量从20吨到100吨不等;轮带附近的壁厚增大,目的是减少托轮的压力而产生的变形。

托轮

托轮通过轴承支撑。

液压挡轮

液压挡轮是围绕纵向轴运动的滚轮安装在窑尾轮带靠近窑头侧的平面上。

作用:及时指出窑体在托轮上的运转位置不合理,并限制或控制窑体轴向窜动。

目的:保证窑的旋转和调节窑的转数。

密封装置

回转窑是在负压下操作的,在筒体与窑头罩、烟室连接的地方都存在缝隙,为防止漏风,必须设有密封装置,否则会漏风和漏料。

回转窑内燃烧物料

应用

应用回转窑最多的工业是水泥;其次在黑色及有色冶金使用回转窑的数量也不少,铁、铝、铜、锌、锡、镍、钨、铬等金属用回转窑对矿石及中间物进行煅烧,以及煅烧作为炼钢溶剂的活性石灰和各种用途的白云石(可做转炉炼钢造渣剂、金属镁原料、耐火原料等)、煅烧镁砂、铝镁尖晶石、铝矾土、硬质黏土等耐火原料。

由于煅烧物料不同,回转窑的烧成温度也不同,有的最高温度达2000℃,有的还不到1000℃。

三、回转窑的发展

回转窑的应用起源于水泥生产,1824年英国水泥工J阿斯普发明了间歇操作的土窑;1883年德国狄茨世发明了连续操作的多层立窑;1885年英国人兰萨姆发明了回转窑,在英、美取得专利后将它投入生产,很快获得可观的经济效益。后来回转窑被广泛应用到许多工业领域,并在这些生产中越来越重要,成为相应企业生产的核心设备。

国内回转窑系统起步较晚,20世纪70年代初期才开始进行研究和试验,20世纪80年代开始引进国外先进的工艺及设备。

国内部分回转窑公司(排名不分先后)

靖江市峰力干燥成套设备有限公司

靖江市强力干燥成套设备有限公司

湖南超牌化工有限公司

长沙超牌机器有限公司